- English

- 简体中文

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

प्लास्टिक संकोचन दर और संशोधन विधियों को प्रभावित करने वाले कारक

2025-06-03

प्लास्टिक संकोचन दर को प्रभावित करने वाले कारक

1. सामग्री प्रभाव:

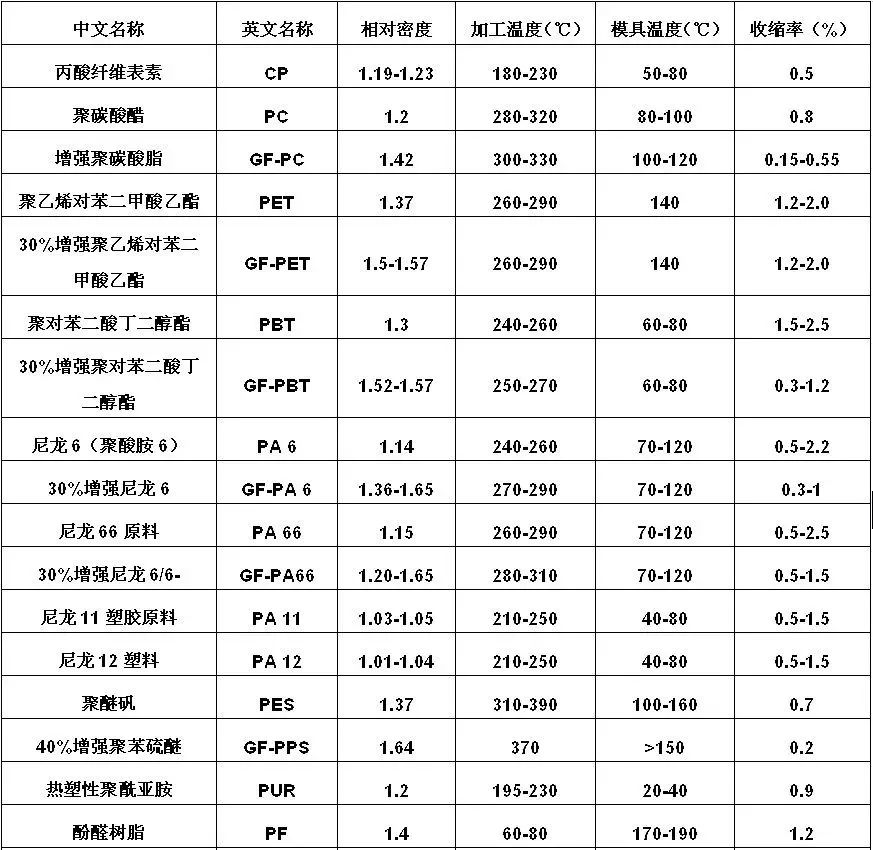

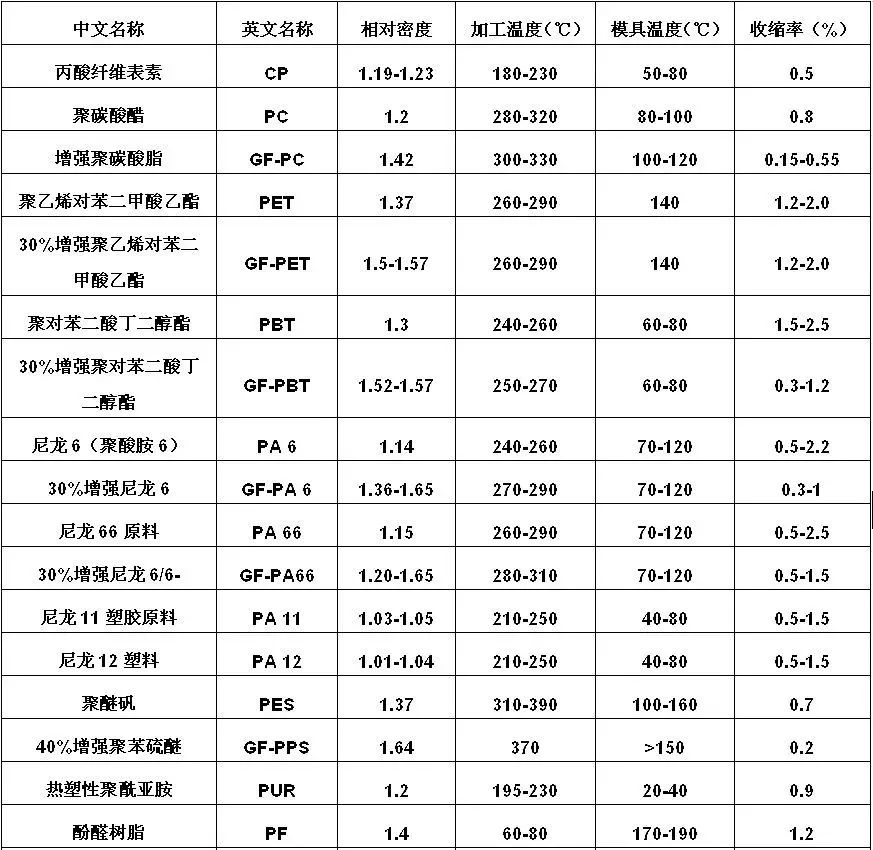

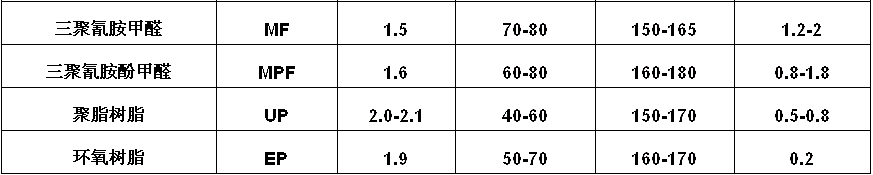

(1) सामग्री प्रकार: विभिन्न प्लास्टिक प्रकारों में अलग -अलग संकोचन दर होती है (तालिका 1 देखें)।

तालिका 1 से, यह देखा जा सकता है कि थर्माप्लास्टिक के बीच, 40%ग्लास-फाइबर प्रबलित पीपीएस में सबसे कम संकोचन दर (0.2%) होती है, जबकि थर्मोसेट्स के बीच, एपॉक्सी राल में सबसे कम संकोचन दर (0.2%) होती है। फ्लोरोप्लास्टिक्स में उच्चतम संकोचन दर होती है, जो लगभग 6%तक पहुंच जाती है; 5%की अधिकतम संकोचन दर के साथ कम घनत्व वाले पॉलीथीन (LDPE) द्वारा पीछा किया गया।

(2) सामग्री क्रिस्टलीयता: एक ही सामग्री के लिए, कम क्रिस्टलीयता के परिणामस्वरूप एक छोटी संकोचन दर होती है। विभिन्न प्रभावशाली कारकों में, राल क्रिस्टलीयता की डिग्री का संकोचन पर सबसे महत्वपूर्ण प्रभाव पड़ता है।

(3) सामग्री आणविक भार: एक ही सामग्री के लिए, एक उच्च आणविक भार एक छोटे संकोचन दर की ओर जाता है। एक ही आणविक भार के साथ रेजिन लेकिन बेहतर प्रवाह क्षमता कम मोल्डिंग संकोचन प्रदर्शित करती है।

(4) सामग्री संशोधन: अन्य रेजिन, इलास्टोमर्स, या फिलर्स को बेस राल में जोड़ना इसकी संकोचन दर को अलग -अलग डिग्री तक कम कर देता है। राल संकोचन दर में अंतर पिघल प्रसंस्करण के दौरान भागों की आयामी सटीकता को बहुत प्रभावित करता है। उच्च-सटीक प्लास्टिक भागों का उत्पादन करने के लिए, कम संकोचन दर वाले रेजिन का उपयोग किया जाना चाहिए। उदाहरण के लिए, पीपी राल में 1.8%-2.5%की सिकुड़न दर है, और इसका संकोचन आणविक भार में कमी के साथ बढ़ता है, जिससे उच्च-सटीक पीपी भागों का उत्पादन करना मुश्किल हो जाता है।

2.molding प्रक्रिया प्रभाव:

(1) निरंतर मोल्डिंग तापमान के साथ, इंजेक्शन का दबाव बढ़ता हुआ सिकुड़न कम हो जाता है।

(२) बढ़ती दबाव में वृद्धि कम हो जाती है।

(3) पिघल तापमान को थोड़ा बढ़ाने से सिकुड़न कम हो जाती है।

(४) उच्च मोल्ड तापमान संकोचन को बढ़ाता है।

(5) लंबे समय तक होल्डिंग समय कम हो जाता है (गेट जमने के बाद संकोचन अप्रभावित है)।

(६) लंबे समय तक मोल्ड कूलिंग समय कम हो जाता है।

(7) उच्च इंजेक्शन की गति सिकुड़न (मामूली प्रभाव) को थोड़ा बढ़ाती है।

(8) मोल्डिंग संकोचन बड़ा है, पोस्ट-शिरिंकेज छोटा है; पहले दो दिनों के दौरान पोस्ट-सिकुड़न महत्वपूर्ण है और लगभग एक सप्ताह के बाद स्थिर हो जाती है।

3.पार्ट संरचना प्रभाव:

(1) मोटी दीवारों वाले भागों में पतली दीवारों वाले भागों की तुलना में अधिक सिकुड़न होता है।

(2) आवेषण वाले भागों में आवेषण के बिना भागों की तुलना में कम संकोचन होता है।

(3) जटिल आकृतियों वाले भागों में सरल आकार के भागों की तुलना में कम संकोचन होता है।

(4) लंबाई की दिशा में संकोचन मोटाई की दिशा में संकोचन से कम है।

(५) आंतरिक छेद उच्च संकोचन का प्रदर्शन करते हैं, जबकि बाहरी विशेषताएं कम संकोचन का प्रदर्शन करती हैं।

4.mold संरचना प्रभाव:

(1) बड़े गेट का आकार कम हो जाता है।

(2) गेट की दिशा में कमी को कम कर दिया जाता है, गेट की दिशा के समानांतर संकोचन बढ़ जाता है।

(3) गेट से दूर क्षेत्रों में गेट के पास के क्षेत्रों की तुलना में कम सिकुड़न होता है।

(4) मोल्ड द्वारा विवश भाग के खंड निचले संकोचन को प्रदर्शित करते हैं, अप्रतिबंधित खंड उच्च संकोचन प्रदर्शित करते हैं।

प्लास्टिक संकोचन दर को कम करने के लिए संशोधन के तरीके

1. फाइबर भरने:

फाइबर में विभिन्न अकार्बनिक और कार्बनिक फाइबर शामिल हैं। एक उदाहरण के रूप में ग्लास फाइबर लेना, पीपी राल में 35% ग्लास फाइबर जोड़ने से इसकी सिकुड़न दर 1.8% (अनफिल्ड) से 0.5% तक कम हो सकती है। हाल के वर्षों में विकसित लंबे ग्लास फाइबर प्रबलित प्लास्टिक को संकोचन नियंत्रण में लाभ प्रदान करते हैं, जो अनुदैर्ध्य और अनुप्रस्थ दिशाओं दोनों में कम और सुसंगत संकोचन दरों का प्रदर्शन करते हैं।

2. इनरगोनिक भराव भरना:

अकार्बनिक भराव में तालक, कैल्शियम कार्बोनेट, बेरियम सल्फेट, अभ्रक पाउडर, वोलास्टोनाइट, और मोंटमोरिलोनाइट, आदि शामिल हैं। भराव प्रकार, आकार, कण आकार और सतह उपचार स्तर सभी राल की सिकुड़न दर को संशोधित करने में इसकी प्रभावशीलता को प्रभावित करते हैं।

(1) भराव आकार: विभिन्न आकृतियों के भराव संकोचन में कमी को अलग-अलग तरीके से प्रभावित करते हैं, प्रभावशीलता के आदेश के साथ: परत> सुई-जैसे> दानेदार> गोलाकार। उदाहरण के लिए, परतदार मोंटमोरिलोनाइट और अभ्रक समग्र संकोचन को काफी कम कर देते हैं।

(2) भराव कण आकार: एक ही भराव के लिए, छोटे कण आकारों का संकोचन कम करने पर अधिक प्रभाव पड़ता है। उदाहरण के लिए, तालक से भरे पीपी (20% तालक + 8% पीओई) में, जैसे कि तालक कण का आकार 1250 जाल से बढ़कर 5000 मेष हो जाता है, संकोचन दर 1.05% से घटकर 0.8% हो जाती है।

(3) भराव उपचार: भराव का सतह उपचार इसके संकोचन को कम करने वाले प्रभाव को बढ़ाता है। उदाहरण के लिए, 10% तालक से भरे एबीएस 0.48% से 0.42% तक सिकुड़न में कमी को दर्शाता है जब टैल्क को एल्यूमिनेट युग्मन एजेंट के साथ इलाज किया जाता है।

(४) भराव लोडिंग: एक ही भराव के लिए, उच्च लोडिंग के परिणामस्वरूप संकोचन दर में अधिक कमी होती है।

3. रिड्यूसिंग क्रिस्टलीयता:

(1) क्रिस्टलीकरण-कम करने वाले एजेंटों को जोड़ना: आमतौर पर उपयोग किए जाने वाले छोटे-अणु यौगिक होते हैं जो आणविक नियमितता को बाधित करते हैं और पिघल अवस्था में आणविक आंदोलन में बाधा डालते हैं, जिससे क्रिस्टलीयता कम हो जाती है।

(२) अन्य रेजिन को जोड़ना: एलडीपीई या एचडीपीई की छोटी मात्रा को पीपी में सम्मिश्रण करना प्रसंस्करण के दौरान इसके क्रिस्टलीकरण को बाधित कर सकता है। पीएस, एबीएस, पीएमएमए या पीसी जैसे गैर-क्रिस्टलीय रेजिन भी जोड़े जा सकते हैं।

4. एडिंग इलास्टोमर्स:

POE, EPDM और SBS जैसे इलास्टोमर्स को जोड़ा जा सकता है। जब इलास्टोमेर सामग्री 5%से नीचे होती है, तो पीपी संकोचन को कम करने पर उनका प्रभाव समान होता है। 5% सामग्री से ऊपर, प्रभावशीलता प्रकार से भिन्न होती है, जिसमें संकोचन में कमी के आदेश होते हैं: POE> EPDM> SBS (पीपी पर उनके सख्त प्रभाव के साथ संगत)। पीपी में अकार्बनिक भराव और इलास्टोमर्स को मिलाकर बेहतर सिकुड़न में कमी आती है।

5. केमिकल ग्राफ्टिंग संशोधन:

पीपी का ग्राफ्ट संशोधन अपने क्रिस्टलीयता को कम कर सकता है, जिससे कम संकोचन दर प्राप्त हो सकती है।